在生产周期内,骨料经加热和烘干后温度达到约 160-170 摄氏度,然后与已加热至 150-160 摄氏度左右的沥青混合。旋转干燥筒上安装有燃烧器,其火焰会与骨料接触并直接对骨料加热。另一方面,沥青将储存于专门的隔热罐中,与电阻或内部循环有高温导热油的油管接触,通过热传递的方式单独进行加热。

沥青和骨料此前均按独立的路线输送,现在将在拌锅中混合以形成沥青,混合时需要借助反向旋转的轴带动叶片而产生的机械作用。

因此,作为沥青拌合站特点的大气污染物排放包括:

• 传输排放物,在“干燥”和“混合”阶段产生,其特点利用专门针对于沥青生产技术而明确界定的污染物排放表和限值进行描述;

• 易散型排放物,在上料和卸料期间以及整个站点操作的各个阶段产生,无特定的测量点,但可通过使用基于每种具体原因设计的针对性方案减少相应的排放。

国家法律

法律 JT/270-2002 是对此类机械污染物排放作出明确限定(传输和排放)的法律条文。数值限制涉及粉尘(20 毫克/标准立方米), 其他关于PM10,NO2和SO2等排放在城区和乡镇的空气质量排放里面有了相关的规定(GB3095-1996)

任何其他数值(例如,总有机碳上限 (TOC))仅在与废弃物相关的条例中提及,而这些条例使用算法进行计算以确定 C = 一氧化碳排放量和其他污染剂的总限值。

就气味而言,值得注意的是由于目前尚未作出明确决定,因此尚无法律对此问题作出数字方面的规定。但是,气味排放可能会侵犯公民的法定权利。

污染类型和减少排放物的措施

粉尘:粉尘排放主要是在沥青生产期间,岩石材料在干燥筒内干燥而产生。

拌合楼也会产生粉尘问题(抽吸系统确保筛分区域、热骨料的贮存、计量和混合处于低压条件下),这些粉尘通常由拌合站的主布袋除尘器进行除尘。

另一个例子是在新粉料仓上料操作期间形成粉尘。在此过程中产生的粉尘也由独立的除尘器除尘。

要减少布袋除尘器卸料时的粉尘排放,可在除尘器上安装预分筛机或旋风分离器,以将干燥筒中抽出的最大粒径的粉料分离。显然,过滤面用于降低粉料在布袋中传送的速度(最新过滤器的传输速度可达到要减少现场粉尘排放的扩散,应考虑以下方法:

• 在骨料料堆三面建立围墙(在砂堆上部加盖顶棚)

• 将现场的整个传送区域以及原料装载和卸载区域润湿

• 卡特保护/传送岩石骨料和再生料的皮带的遮盖物

• 冷料仓遮盖物

• 生产周期结束,卸载干燥材料时添加少量沥青

排放的大气污染物主要包括:

SOx:干燥筒中的燃烧过程是形成 SOx(特别是 SO2)的主要原因,而且主要取决于燃料中的硫含量。铸造废料中也含有硫。使用这些类型的材料,很可能导致污染物排放量的增加。

要减少硫氧化物的排放,只要使用含硫量较低的燃油即可。

NOx:干燥筒中的燃烧过程也会产生 NOx 排放物,具体取决于最终是否存在过量空气、火焰温度以及燃烧器的类型。而且,液态燃料中所含的氮也增加了 NOx 的排放量。

同理,燃油对排放量的影响很大,因而,建议使用天然气而非燃油。

PAH:多环芳烃是由两个或两个以上的芳香稠环组成的分子,因化石燃料的不完全燃烧而产生。

虽然数量很少,但沥青中也含有 PAH (91-95)。事实上,沥青的真空蒸馏生产过程将去除大部分低分子量化合物。当沥青被加热至较高温度并喷射到骨料上时,会释放出多环芳烃以及沥青中挥发性较强的成分。

其他可能的污染物包括:

CO:这些排放物主要与干燥筒中的燃烧过程有关,而且燃烧方式不正确时会有所增加。此外,CO 排放在很大程度上取决于骨料中的粉末含量、骨料的含水量以及再生料的使用情况。因此,再生过程中不可能保持布袋除尘器的 CO 恒定。

燃烧监测和控制过程可减少一氧化碳的排放,因而正确进行燃烧器的维护和校准是至关重要的。再次强调,如果可能使用天然气将有助于减少污染物排放。

VOC “挥发性有机化合物”的定义为在 101.3 千帕的标准大气压下,沸点低于或等于 250 摄氏度的化合物。

VOC 的排放源于液态有机燃料的使用,而且 VOC 排放物的主要来源是燃料的不完全燃烧。

使用的燃烧方式、操作条件和搅拌循环中产生的沥青蒸汽是导致 VOC 排放的主要因素。

生产过程中使用有机化合物(使用再生料)可增加 VOC 排放量。

其他影响 VOC 的各种因素为在生产过程所需的温度下使用沥青的情况:罐车换料操作时的沥青罐、拌锅、料仓皮带、沥青卸载至卡车。而且再生料的加热点也是 VOC 的来源。

燃烧控制可减少 VOC 排放。

要保持排放量处于较低水平,避免沥青过度加热也很重要:在正常温度范围内,温度每增加 10 摄氏度,烟气排放量翻一倍。

就沥青存储罐而言,放出罐内废气时最好使其通过虹吸管或活性炭过滤器。

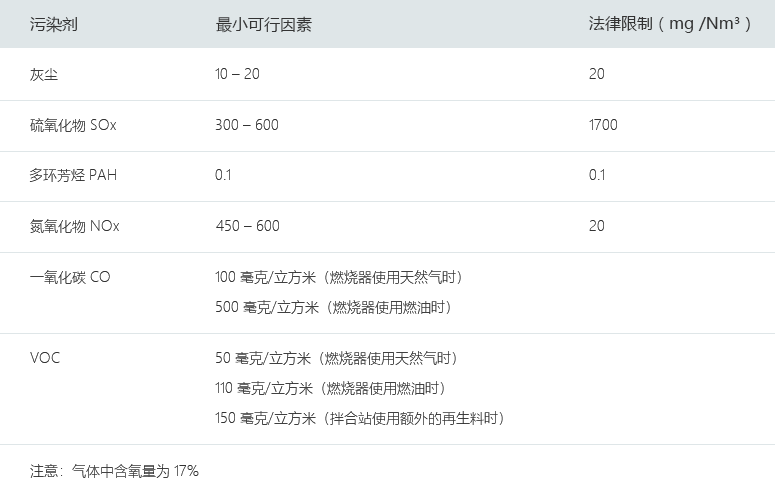

如上所述,所有沥青拌合站均必须遵守 UNI EN 13108“建筑产品”具体规定,基于现有技术知识和 BAT(最佳可行技术)的应用情况,且能够符合下表所示的排放限值